Obecnie tokarka jest powszechnie znana. Historia jego powstania zaczyna się w 700 roku naszej ery. Pierwsze modele wykorzystywano do obróbki drewna, 3 wieki później powstała maszyna do obróbki metali.

Pierwsze wzmianki

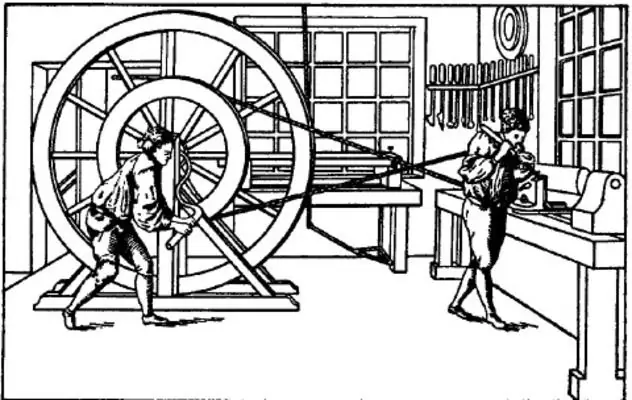

W 700. n.e. powstała jednostka, która częściowo przypomina nowoczesną tokarkę. Historia pierwszego udanego uruchomienia zaczyna się od obróbki drewna metodą rotacji przedmiotu obrabianego. Ani jedna część instalacji nie została wykonana z metalu. Dlatego niezawodność takich urządzeń jest raczej niska.

W tym czasie tokarka miała niską wydajność. Historia produkcji została przywrócona zgodnie z zachowanymi rysunkami i rysunkami. Aby rozwinąć obrabiany przedmiot, potrzebnych było 2 silnych praktykantów. Dokładność otrzymanych produktów nie jest wysoka.

Informacje o instalacjach, przypominające nieco tokarkę, historia sięga 650 roku p.n.e. mi. Jednak maszyny te łączyła tylko zasada obróbki - metoda rotacyjna. Pozostałe węzły były prymitywne. Przedmiot został wprawiony w ruch w dosłownym tego słowa znaczeniu. Wykorzystano pracę niewolniczą.

Stworzone modele w XII wieku miały już pozory napędu i mogły otrzymać pełnowartościowy produkt. Jednak nie było jeszcze uchwytów narzędziowych. Dlatego było za wcześnie, aby mówić o wysokiej dokładności produktu.

Urządzenie pierwszych modeli

Stara tokarka zacisnęła obrabiany przedmiot między kłami. Obrót wykonywano ręcznie tylko przez kilka obrotów. Cięcie zostało wykonane narzędziem stacjonarnym. Podobna zasada przetwarzania jest obecna w nowoczesnych modelach.

Jako napęd do obracania przedmiotu obrabianego rzemieślnicy wykorzystali: zwierzęta, łuk ze strzałami przywiązany liną do produktu. Niektórzy rzemieślnicy zbudowali w tym celu rodzaj młyna wodnego. Ale nie było znaczącej poprawy wydajności.

Pierwsza tokarka miała drewniane części, a wraz ze wzrostem liczby węzłów niezawodność urządzenia została utracona. Urządzenia wodne szybko straciły na znaczeniu ze względu na złożoność naprawy. Dopiero w XIV wieku pojawił się najprostszy napęd, co znacznie uprościło proces przetwarzania.

Wczesne siłowniki

Od wynalezienia tokarki do wdrożenia na niej najprostszego mechanizmu napędowego minęło kilka wieków. Możesz to sobie wyobrazić w postaci słupa zamocowanego pośrodku na ramie na górze obrabianego przedmiotu. Jeden koniec ochepy jest wiązany liną owiniętą wokół przedmiotu obrabianego. Drugi jest mocowany za pomocą pedału nożnego.

Ten mechanizm działał pomyślnie, ale nie mógł zapewnić niezbędnychwystęp. Zasada działania została zbudowana na prawach odkształcenia sprężystego. Po naciśnięciu pedału lina była naprężona, tyczka zgięta i doznała znacznego naprężenia. Ten ostatni został przeniesiony na przedmiot obrabiany, wprawiając go w ruch.

Po obróceniu produktu o 1 lub 2 obroty, tyczka została zwolniona i ponownie wygięta. Za pomocą pedału mistrz regulował ciągłą pracę oche, zmuszając obrabiany przedmiot do ciągłego obracania się. W tym samym czasie ręce były zajęte narzędziem, wykonując obróbkę drewna.

Ten najprostszy mechanizm został odziedziczony przez następujące wersje maszyn, które już miały mechanizm korbowy. Podobną konstrukcję napędu miały następnie mechaniczne maszyny do szycia z XX wieku. Na tokarkach za pomocą korby osiągnęli równomierny ruch w jednym kierunku.

Dzięki równomiernemu ruchowi mistrz zaczął otrzymywać produkty o prawidłowym cylindrycznym kształcie. Brakowało tylko sztywności węzłów: kłów, uchwytów narzędziowych, mechanizmu napędowego. Uchwyty frezów zostały wykonane z drewna, co doprowadziło do ich wyżycia podczas obróbki.

Ale pomimo wymienionych niedociągnięć możliwe stało się wytwarzanie nawet części kulistych. Obróbka metali była wciąż trudnym procesem. Nawet miękkie stopy rotacyjne nie poddały się prawdziwemu toczeniu.

Pozytywnym postępem w projektowaniu obrabiarek było wprowadzenie wszechstronności w obróbce: detale o różnych średnicach i długościach były już przetwarzane na jednej maszynie. Udało się to osiągnąć dzięki regulowanym uchwytom i środkom. Jednak duże szczegóły wymagały znaczącychfizyczny koszt kreatora wdrożenia rotacji.

Wielu rzemieślników zaadaptowało koło zamachowe wykonane z żeliwa i innych ciężkich materiałów. Wykorzystanie siły bezwładności i grawitacji ułatwiło pracę przewodnika. Jednak wciąż trudno było osiągnąć skalę przemysłową.

Części metalowe

Głównym zadaniem wynalazców obrabiarek było zwiększenie sztywności węzłów. Początkiem doposażenia technicznego było zastosowanie metalowych kłów mocujących obrabiany przedmiot. Później wprowadzono już koła zębate wykonane z części stalowych.

Części metalowe umożliwiły tworzenie maszyn do cięcia śrub. Sztywność była już wystarczająca do obróbki metali miękkich. Poszczególne jednostki były stopniowo ulepszane:

- pusty uchwyt, później nazwana jednostka główna - wrzeciono;

- Stożkowe ograniczniki zostały wyposażone w regulowane mechanizmy do zmiany położenia wzdłuż długości;

- Praca na tokarce była łatwiejsza dzięki wynalezieniu metalowego uchwytu narzędziowego, ale konieczne było ciągłe odprowadzanie wiórów w celu zwiększenia produktywności;

- Łóżko żeliwne zwiększyło sztywność konstrukcji, co umożliwiło obróbkę części o znacznej długości.

Po wprowadzeniu metalowych węzłów odwijanie obrabianego przedmiotu staje się trudniejsze. Wynalazcy myśleli o stworzeniu pełnoprawnego napędu, chcąc wyeliminować ludzką pracę ręczną. System przesyłowy pomógł zrealizować plan. Silnik parowy został najpierw przystosowany do obracania przedmiotów obrabianych. Poprzedził ją silnik wodny.

Równorodność ruchu cięcianarzędzie zostało wykonane przez przekładnię ślimakową za pomocą uchwytu. Spowodowało to czystszą powierzchnię części. Wymienne klocki umożliwiły realizację uniwersalnej pracy na tokarce. Zmechanizowane konstrukcje ulepszały się na przestrzeni wieków. Ale do dziś zasada działania węzłów opiera się na pierwszych wynalazkach.

Naukowi wynalazcy

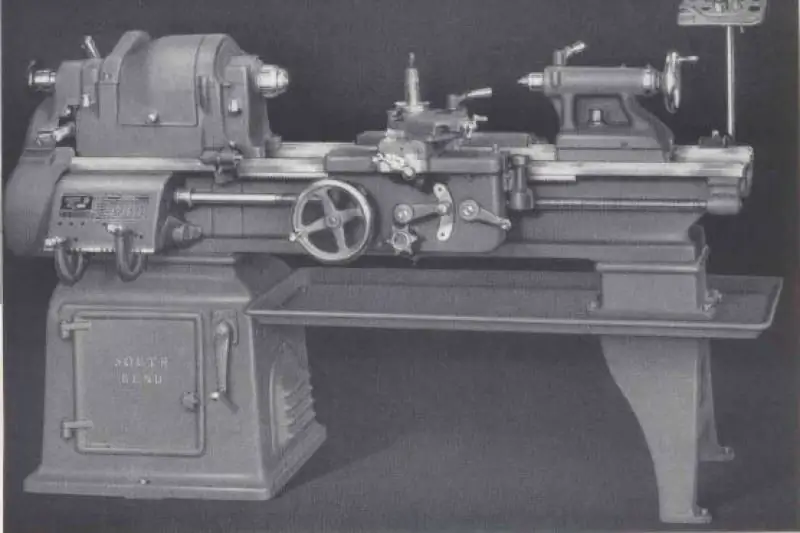

Obecnie przy zakupie tokarki najpierw analizowane są specyfikacje techniczne. Dają główne możliwości w zakresie obróbki, wymiarów, sztywności, szybkości produkcji. Wcześniej, wraz z modernizacją węzłów, stopniowo wprowadzano parametry, według których porównywano modele ze sobą.

Klasyfikacja maszyn pomogła ocenić stopień doskonałości danej maszyny. Po przeanalizowaniu zebranych danych Andrei Nartov, krajowy wynalazca z czasów Piotra Wielkiego, zmodernizował poprzednie modele. Jego pomysłem była prawdziwa zmechanizowana maszyna, która pozwala na wykonywanie różnego rodzaju obróbki ciał obrotowych, wycinanie nici.

Plusem w projekcie Nartova była możliwość zmiany prędkości obrotu ruchomego środka. Zapewnili również wymienne bloki przekładni. Wygląd maszyny i urządzenia przypomina nowoczesną prostą tokarkę TV3, 4, 6. Nowoczesne centra obróbcze mają podobne jednostki.

W XVIII wieku Andrey Nartov przedstawił światu samobieżny zacisk. Śruba pociągowa przenosiła równomierny ruch narzędzia. Henry Maudsley, angielski wynalazca, przedstawił swójwersja ważnego węzła pod koniec wieku. W swojej konstrukcji zmiana prędkości ruchu osi została zrealizowana ze względu na inny skok gwintu śruby pociągowej.

Główne węzły

Tokarki są idealne do toczenia części 3D. Przegląd nowoczesnej maszyny zawiera parametry i charakterystykę głównych elementów:

- Łóżko - główny obciążony element, rama maszyny. Wykonany z trwałych i twardych stopów, używany jest głównie perlit.

- Support - wyspa do mocowania obrotowych głowic narzędzi lub narzędzia statycznego.

- Wrzeciono - działa jako uchwyt przedmiotu obrabianego. Główny potężny węzeł obrotowy.

- Dodatkowe jednostki: śruby kulowe, osie ślizgowe, mechanizmy smarowania, doprowadzenie chłodziwa, odpowietrzniki z obszaru roboczego, chłodnice.

Nowoczesna tokarka zawiera układy napędowe składające się z wyrafinowanej elektroniki sterującej i silnika, często synchronicznego. Dodatkowe opcje pozwalają na usuwanie wiórów z obszaru roboczego, pomiar narzędzia, doprowadzenie chłodziwa pod ciśnieniem bezpośrednio do obszaru cięcia. Mechanika maszyny dobierana jest indywidualnie do zadań produkcyjnych, od tego zależy również koszt wyposażenia.

Suwmiarka zawiera węzły do umieszczania łożysk, które są zamontowane na śrubie kulowej (para śrub kulowych). Montowane są na nim również elementy stykające się z prowadnicami ślizgowymi. Smarowanie w nowoczesnych maszynach dostarczane jest automatycznie, jego poziom w zbiorniku jest kontrolowany.

W pierwszych tokarkach ruchnarzędzie zostało wykonane przez osobę, wybrał kierunek jego ruchu. W nowoczesnych modelach wszystkie manipulacje są wykonywane przez kontroler. Wynalezienie takiego węzła zajęło kilka stuleci. Elektronika ma znacznie rozszerzone możliwości przetwarzania.

Zarząd

Ostatnio rozpowszechniły się tokarki CNC do metalu - ze sterowaniem numerycznym. Sterownik steruje procesem cięcia, monitoruje położenie osi, oblicza ruch zgodnie z ustawionymi parametrami. Pamięć przechowuje kilka etapów cięcia, aż do wyjścia gotowej części.

Tokarki do metalu CNC mogą mieć wizualizację procesu, która pomaga sprawdzić napisany program, zanim narzędzie się poruszy. Całe cięcie można zobaczyć wirtualnie, a błędy kodu można poprawić na czas. Nowoczesna elektronika kontroluje nacisk na oś. Najnowsze wersje oprogramowania pozwalają zidentyfikować uszkodzone narzędzie.

Metoda kontrolowania uszkodzonych płytek w uchwycie narzędziowym opiera się na porównaniu krzywej obciążenia osi podczas normalnej pracy i po przekroczeniu progu awaryjnego. Śledzenie odbywa się w programie. Informacje do analizy dostarczane są do sterownika przez układ napędowy lub czujnik mocy z możliwością digitalizacji wartości.

Czujniki położenia

Pierwsze maszyny z elektroniką miały wyłączniki krańcowe z mikroprzełącznikami do kontroli skrajnych położeń. Później na śmigle zainstalowano enkodery. Obecnie używane są bardzo precyzyjne linijki, które mogą mierzyć kilka mikronów luzu.

Wyposażony w okrągłe czujniki i osie obrotu. Zespół wrzeciona mógł być kontrolowany. Jest to wymagane do realizacji funkcji frezowania, które zostały wykonane przez napędzane narzędzie. Ten ostatni był często wbudowany w wieżę.

Integralność narzędzia jest mierzona za pomocą sond elektronicznych. Ułatwiają również znalezienie punktów zakotwiczenia, aby rozpocząć cykl cięcia. Sondy mogą mierzyć geometrię otrzymanych konturów części po obróbce i automatycznie wprowadzać poprawki, które są uwzględniane przy ponownym wykańczaniu.

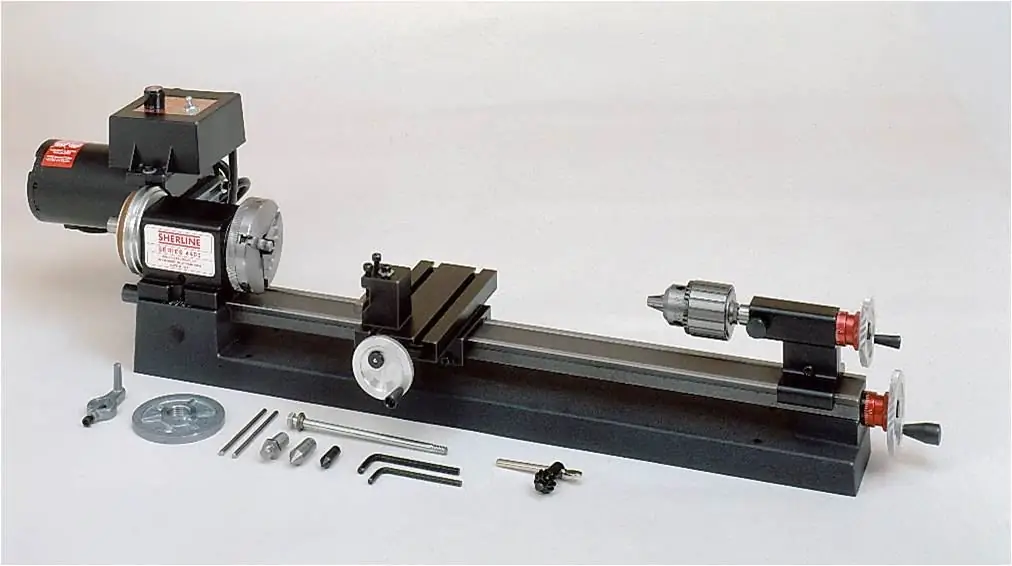

Najprostszy nowoczesny model

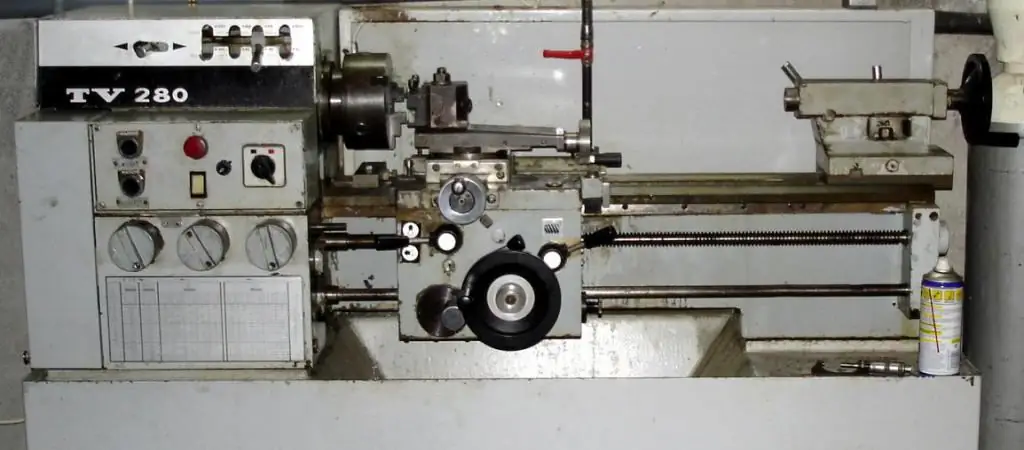

Tokarka TV 4 to model szkoleniowy z najprostszym mechanizmem napędowym. Cała kontrola jest ręczna.

Uchwyty:

- dostosuj pozycję narzędzia względem osi obrotu;

- ustaw kierunek gwintowania w prawo lub w lewo;

- służą do zmiany prędkości napędu głównego;

- określ skok gwintu;

- obejmuje ruch wzdłużny narzędzia;

- odpowiadają za mocowanie węzłów: konika i jego piór, głowic z siekaczami.

Koła zamachowe przesuwają węzły:

- konik pióro;

- Wózek wzdłużny.

Konstrukcja zapewnia obwód oświetleniowy dla obszaru roboczego. Ekran bezpieczeństwa w postaci ekranu ochronnego chroni pracowników przed wiórami. Konstrukcja maszyny jest kompaktowa, co pozwala na zastosowanie jej w klasach, pomieszczeniach usługowych.

Tokarka do śrub TV4 jest prostakonstrukcje, w których zapewnione są wszystkie niezbędne elementy pełnoprawnej konstrukcji do obróbki metalu. Wrzeciono napędzane jest przez skrzynię biegów. Narzędzie montowane jest na wsporniku z posuwem mechanicznym, napędzanym parą śrub.

Rozmiary

Wrzeciono jest napędzane silnikiem asynchronicznym. Maksymalny rozmiar przedmiotu obrabianego może mieć średnicę:

- nie więcej niż 125 mm w przypadku obróbki nad zaciskiem;

- nie więcej niż 200 mm, jeśli obróbka odbywa się nad łożem.

Długość obrabianego przedmiotu zamocowanego w środkach nie przekracza 350 mm. Zmontowana maszyna waży 280 kg, maksymalna prędkość obrotowa wrzeciona to 710 obr/min. Ta prędkość obrotowa ma decydujące znaczenie dla wykończenia. Zasilanie dostarczane jest z sieci 220V o częstotliwości 50 Hz.

Cechy modelu

Przekładnia maszyny TV4 jest połączona z silnikiem wrzeciona za pomocą przekładni z paskiem klinowym. Na wrzecionie obrót przenoszony jest ze skrzyni przez szereg kół zębatych. Kierunek obrotu przedmiotu obrabianego można łatwo zmienić, ustawiając fazę silnika głównego.

Gitara służy do przenoszenia obrotów z trzpienia na suwmiarki. Możliwe jest przełączanie 3 prędkości posuwu. W związku z tym wycinane są trzy różne rodzaje gwintów metrycznych. Śruba pociągowa zapewnia płynny i równomierny ruch.

Uchwyty ustalają kierunek obrotu pary śmigieł wrzeciennika. Uchwyty ustalają również prędkość posuwu. Suwmiarka porusza się tylko w kierunku wzdłużnym. Zespoły należy smarować ręcznie zgodnie z przepisami maszyny. Z kolei przekładnie pobierają tłuszcz z kąpieli, w której pracują.

Na maszyniemożliwość pracy ręcznej. Służą do tego koła zamachowe. Zębatka i zębnik zazębiają się z zębatką i zębnikiem. Ten ostatni jest przykręcony do ramy. Taka konstrukcja pozwala, w razie potrzeby, na ręczne sterowanie maszyną. Podobne pokrętło służy do przesuwania pióra konika.