Aby części i mechanizmy służyły długo i niezawodnie, materiały z których są wykonane muszą spełniać niezbędne warunki pracy. Dlatego ważne jest kontrolowanie dopuszczalnych wartości ich głównych parametrów mechanicznych. Właściwości mechaniczne obejmują twardość, wytrzymałość, udarność, ciągliwość. Twardość metali jest podstawową cechą strukturalną.

Koncepcja

Twardość metali i stopów jest właściwością materiału polegającą na tworzeniu oporu, gdy inne ciało wnika w jego warstwy powierzchniowe, co nie odkształca się i nie zapada pod wpływem towarzyszących obciążeń (wgłębnik). Zdefiniowany w celu:

- uzyskiwanie informacji o akceptowalnych cechach konstrukcyjnych i możliwościach operacyjnych;

- analiza stanu pod wpływem czasu;

- monitorowanie wyników obróbki cieplnej.

Wytrzymałość i odporność powierzchni na starzenie częściowo zależy od tego wskaźnika. Przeglądaj jako oryginalnemateriał i gotowe części.

Opcje badań

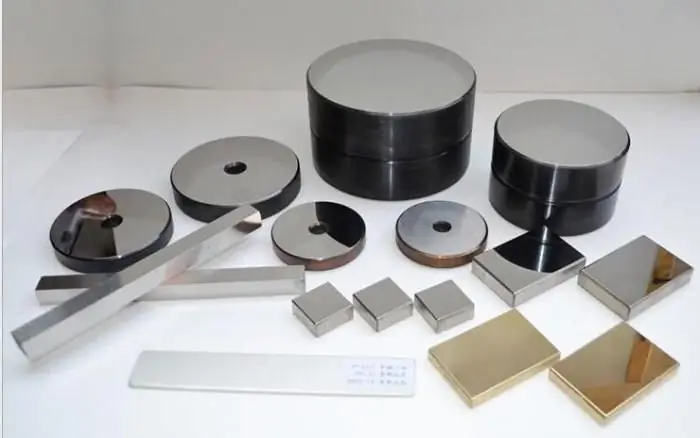

Wskaźnik jest wartością zwaną liczbą twardości. Istnieją różne metody pomiaru twardości metali. Najdokładniejsze badania polegają na użyciu różnych rodzajów obliczeń, wgłębników i odpowiednich twardościomierzy:

- Brinell: istotą urządzenia jest wciśnięcie kulki w badany metal lub stop, obliczenie średnicy odcisku, a następnie matematyczne obliczenie parametru mechanicznego.

- Rockwell: Używany jest stożek kulisty lub diamentowy. Wartość jest wyświetlana na skali lub obliczana.

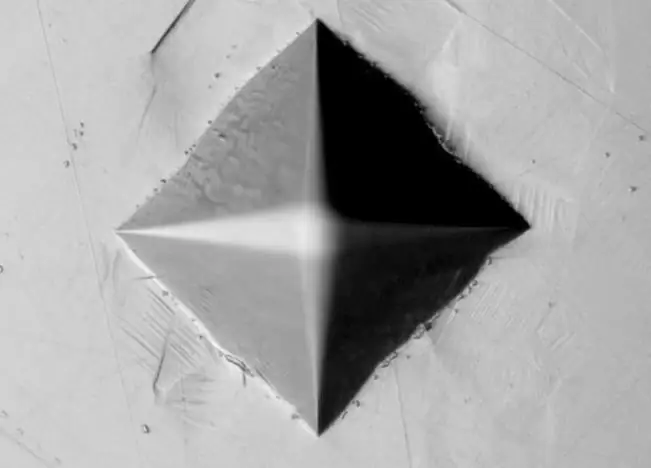

- Vickers: Najdokładniejszy pomiar twardości metalu przy użyciu diamentowej końcówki piramidalnej.

Istnieją specjalne formuły i tabele do określania zależności parametrycznych między wskaźnikami różnych metod pomiarowych dla tego samego materiału.

Czynniki decydujące o opcji pomiaru

W warunkach laboratoryjnych, przy niezbędnym wyposażeniu, wybór metody badawczej odbywa się w zależności od określonych cech obrabianego przedmiotu.

- Wskaźnik wartości parametru mechanicznego. W przypadku stali konstrukcyjnych i materiałów o niskiej twardości do 450-650 HB stosuje się metodę Brinella; do stali narzędziowych, stopowych i innych stopów - Rockwell; do twardych stopów - Vickers.

- Wymiary próbki testowej. Szczególnie małe i delikatne części są sprawdzane za pomocąza pomocą twardościomierza Vickersa.

- Grubość metalu w punkcie pomiaru, w szczególności warstwy nawęglonej lub azotowanej.

Wszystkie wymagania i zgodność są udokumentowane przez GOST.

Cechy techniki Brinella

Testowanie twardości metali i stopów za pomocą twardościomierza Brinella jest przeprowadzane z następującymi funkcjami:

- Wgłębnik - kulka wykonana ze stali stopowej lub stopu węglika wolframu o średnicy 1, 2, 2, 5, 5 lub 10 mm (GOST 3722-81).

- Czas trwania wgniecenia statycznego: dla żeliwa i stali - 10-15 s, dla stopów metali nieżelaznych - 30, możliwy jest również czas trwania 60 s, aw niektórych przypadkach - 120 i 180 s.

- Wartość graniczna parametru mechanicznego: 450 HB mierzona stalową kulką; 650 HB przy użyciu węglika.

- Możliwe obciążenia. Za pomocą odważników zawartych w zestawie koryguje się rzeczywistą siłę odkształcenia na próbce testowej. Ich minimalne dopuszczalne wartości: 153, 2, 187, 5, 250 N; maksymalna - 9807, 14710, 29420 N (GOST 23677-79).

Za pomocą wzorów, w zależności od średnicy wybranej kulki i badanego materiału, można obliczyć odpowiednią dopuszczalną siłę wgniatania.

| Typ stopu | Obliczanie obciążenia matematycznego |

| Stal, stopy niklu i tytanu | 30D2 |

| Żeliwo | 10D2, 30D2 |

| Miedź i stopy miedzi | 5D2, 10D2, 30D2 |

| Metale lekkie i stopy | 2, 5D2, 5D2, 10D2, 15D 2 |

| Ołów, cyna | 1D2 |

Przykład zapisu:

400HB10/1500/20, gdzie 400HB to twardość metalu według Brinella; 10 - średnica kulki, 10 mm; 1500 - obciążenie statyczne, 1500 kgf; 20 - okres wcięcia, 20 s.

Aby ustalić dokładne liczby, racjonalne jest zbadanie tej samej próbki w kilku miejscach i określenie ogólnego wyniku poprzez znalezienie średniej z uzyskanych wyników.

Twardość Brinella

Proces badawczy przebiega w następującej kolejności:

- Sprawdzenie części pod kątem zgodności z wymaganiami (GOST 9012-59, GOST 2789).

- Sprawdzanie stanu urządzenia.

- Wybór wymaganej kuli, określenie możliwej siły, ustawienie ciężarów do jej formowania, okres wgłębienia.

- Uruchomienie twardościomierza i odkształcenie próbki.

- Pomiar średnicy wnęki.

- Obliczenia empiryczne.

НВ=F/A, gdzie F to obciążenie, kgf lub N; A - obszar nadruku, mm2.

НВ=(0, 102F)/(πDh), gdzie D - średnica kulki, mm; h - głębokość nadruku, mm.

Twardość metali mierzona tą metodą ma empiryczny związek zobliczenia parametrów wytrzymałościowych. Metoda jest dokładna, szczególnie w przypadku stopów miękkich. Ma to fundamentalne znaczenie w systemach do wyznaczania wartości tej właściwości mechanicznej.

Cechy techniki Rockwella

Ta metoda pomiaru została wynaleziona w latach 20. XX wieku, bardziej zautomatyzowana niż poprzednia. Używany do twardszych materiałów. Jego główne cechy (GOST 9013-59; GOST 23677-79):

- Obecność pierwotnego ładunku 10 kgf.

- Okres utrzymywania: 10-60 s.

- Wartości graniczne możliwych wskaźników: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Liczba jest wizualizowana na tarczy twardościomierza, można ją również obliczyć arytmetycznie.

- Wagi i wcięcia. Istnieje 11 różnych skal, w zależności od rodzaju wgłębnika i maksymalnego dopuszczalnego obciążenia statycznego. Najczęściej używane: A, B i C.

A: Końcówka stożka diamentowego, kąt wierzchołkowy 120˚, całkowita siła statyczna 60kgf, HRA; badane są cienkie wyroby, głównie wyroby walcowane.

C: również stożek diamentowy HRC 150kgf, odpowiedni do twardych i utwardzonych materiałów.

B: kulka 1,588 mm wykonana z hartowanej stali lub twardego węglika wolframu, obciążenie 100 kgf, HRB, stosowana do oceny twardości produktów wyżarzanych.

Końcówka kulista (1.588 mm) ma zastosowanie do skal Rockwell B, F, G. Istnieją również skale E, H, K, do których kulka o średnicy 3,175 mm (GOST 9013-59) jest używany.

Liczba próbek,wykonane za pomocą twardościomierza Rockwella w jednym obszarze jest ograniczone rozmiarem części. Drugi test jest dozwolony w odległości 3-4 średnic od poprzedniego miejsca odkształcenia. Regulowana jest również grubość testowanego produktu. Powinna być nie mniejsza niż 10-krotna głębokość penetracji końcówki.

Przykład zapisu:

50HRC - Twardość Rockwella metalu, mierzona diamentową końcówką, jej liczba to 50.

Plan badań Rockwella

Pomiar twardości metalu jest bardziej uproszczony niż w przypadku metody Brinella.

- Szacowanie wymiarów i właściwości powierzchni części.

- Sprawdzanie stanu urządzenia.

- Określ typ końcówki i nośność.

- Ustawianie wzoru.

- Wprowadzenie siły pierwotnej na materiał, wartość 10 kgf.

- Podejmowanie pełnego i odpowiedniego wysiłku.

- Odczytanie odebranego numeru na skali tarczy.

Możliwe są również obliczenia matematyczne w celu dokładnego określenia parametru mechanicznego.

W przypadku używania stożka diamentowego z obciążeniem 60 lub 150 kgf:

HR=100-((H-h)/0, 002;

podczas testowania z kulką pod naciskiem 100 kgf:

HR=130-((H-h)/0, 002, gdzie h jest głębokością penetracji wgłębnika przy sile pierwotnej 10 kgf; H to głębokość penetracji wgłębnika przy pełnym obciążeniu; 0, 002 to współczynnik, który reguluje wielkość ruchu końcówki, gdy liczba twardości zmienia się o 1 jednostkę.

Metoda Rockwella jest prosta, ale niewystarczająco dokładna. Jednocześnie może mierzyć właściwości mechaniczne twardych metali i stopów.

Charakterystyka techniki Vickersa

Oznaczanie twardości metali tą metodą jest najprostsze i najdokładniejsze. Praca twardościomierza opiera się na wciśnięciu diamentowej końcówki piramidalnej w próbkę.

Główne cechy:

- Wgłębienie: piramida diamentowa z wierzchołkiem 136°.

- Maksymalne dopuszczalne obciążenie: dla żeliwa stopowego i stali - 5-100 kgf; dla stopów miedzi - 2,5-50 kgf; dla aluminium i stopów na jego bazie - 1-100 kgf.

- Czas utrzymywania obciążenia statycznego: od 10 do 15 s.

- Badane materiały: stal i metale nieżelazne o twardości powyżej 450-500 HB, w tym produkty po chemicznej obróbce cieplnej.

Przykład zapisu:

700HV20/15, gdzie 700HV to liczba twardości Vickersa; 20 - obciążenie, 20 kgf; 15 - okres wysiłku statycznego, 15 s.

Sekwencja Vickersa

Procedura jest bardzo uproszczona.

- Sprawdź próbkę i oprzyrządowanie. Szczególną uwagę zwraca się na powierzchnię części.

- Wybór dopuszczalnego wysiłku.

- Instalowanie materiału testowego.

- Uruchomienie twardościomierza.

- Odczytaj wynik na tarczy.

Obliczenia matematyczne tą metodą są następujące:

HV=1, 8544(F/d2), gdzie F jest obciążeniem,kgf; d jest średnią wartością długości przekątnych nadruku, mm.

Pozwala na pomiar twardości metali, cienkich i małych części, zapewniając jednocześnie wysoką dokładność wyniku.

Metody przejścia między wagami

Po ustaleniu średnicy nadruku za pomocą specjalnego sprzętu, możesz użyć tabel do określenia twardości. Tabela twardości metali jest sprawdzonym pomocnikiem w obliczaniu tego parametru mechanicznego. Tak więc, jeśli znana jest wartość Brinella, można łatwo określić odpowiednią liczbę Vickersa lub Rockwella.

Przykład niektórych pasujących wartości:

| Średnica druku, mm | Metoda badawcza | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Tabela twardości metali jest opracowywana na podstawie danych eksperymentalnych i charakteryzuje się dużą dokładnością. Istnieją również graficzne zależności twardości Brinella od zawartości węgla w stopie żelazo-węgiel. Czyli zgodnie z takimi zależnościami dla stali o zawartości węgla w składzie 0,2% jest to 130 HB.

Przykładowe wymagania

Zgodnie z wymaganiami GOST, testowane części muszą spełniać następujące cechy:

- Obrabiany przedmiot musi być płaski, mocno leżeć na stole twardościomierza, jego krawędzie muszą być gładkie lub starannie obrobione.

- Powierzchnia powinna mieć minimalną chropowatość. Należy przeszlifować i wyczyścić, w tym za pomocą związków chemicznych. Jednocześnie podczas obróbki skrawaniem ważne jest zapobieganie powstawaniu utwardzenia przez zgniot i wzrostowi temperatury obrabianej warstwy.

- Część musi być zgodna z wybraną metodą określania twardości na podstawie właściwości parametrycznych.

Spełnienie podstawowych wymagań jest warunkiem wstępnym dokładnych pomiarów.

Twardość metali jest ważną podstawową właściwością mechaniczną, która determinuje niektóre z ich innych właściwości mechanicznych i technologicznych, wyniki poprzednich procesów obróbki, wpływ czynników czasowych i możliwe warunki pracy. Wybór metodyki badawczej zależy od przybliżonej charakterystyki próby, jejparametry i skład chemiczny.